Teknisk lösning för majskolvproduktionslinje och steriliseringsförpackningslinje

I. Detaljerat processflöde för majskolvproduktionslinjen

Majsskalning

JWBT 10000-modellen med luftblåsning används, som sprutar högtrycksgas från sidan eller botten för att separera skalet från majskolven via luftflödestryck. Denna process i produktionslinjen minskar skadegraden med 40 % jämfört med traditionell mekanisk skalning, och hanterar 10 000–12 000 majskolvar per timme med en rostfri stålkropp som säkerställer livsmedelshygien.

Trimning (klippning av huvud och svans)

Trimningsmaskinen FYHZ 4000 på produktionslinjen för majskolvar använder höghastighetsroterande blad för exakt kapning per inställda längder, med ±1 mm felkontroll. Trimmet återvinns för inmatning, och utrustningen kopplas till monteringslinjen och anpassas till storskalig bearbetning av färska majskolvar med 2 000 kontinuerliga felfria timmar.

Tvätt och blanchering

Tvätt- och blancheringsmaskinen ZYD 8000-modellen använder lågtrycksmunstycken och bubbeltumlande maskiner i produktionslinjen för att spola bort föroreningar helt och hållet. Blancheringstemperaturen (85–95 ℃) och tiden (3–5 minuter) är exakt justerbara för att inaktivera enzymer, förhindra brunfärgning och döda mikroorganismer på ytan.

Kylning och torkning

Kylvattentanken ZYD LD-5000 sprutar 5–10 ℃ cirkulerande kallt vatten, vilket sänker majskolvarnas temperatur till rumstemperatur inom 30 sekunder i produktionslinjen. Efter tömning matas majskolvarna in i ZYD-FZ8014-torken, vilket säkerställer jämn luftexponering via justerbar vändning (0–15 rotationer/minut) med ≤3 % fuktrester.

Förpackning och sterilisering

Vakuumförpackning: Den automatiska förpackningsmaskinen KBT DZ-1100 på linjen stöder förpackning med en eller flera påsar och klarar 60 påsar/min med 99,8 % förseglingskvalificering.

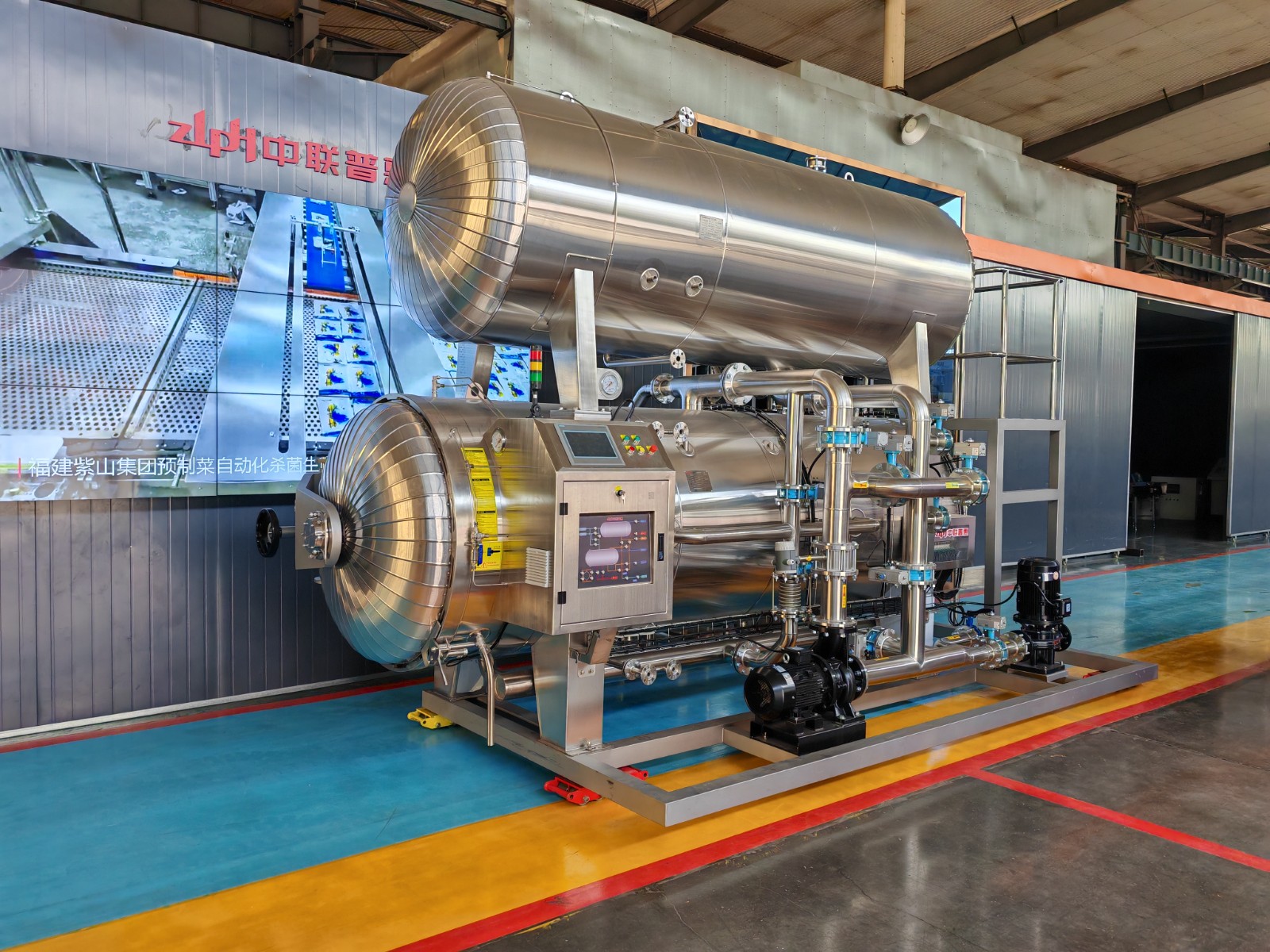

Kärnsteriliseringsutrustning: ZLPH 1500*5250 dubbelskiktad vattenimmersionsretort

Retortens dubbelskiktsstruktur bearbetar två satser samtidigt, vilket förbättrar steriliseringseffektiviteten med 30 % och sparar 15 % ånga.

Vattensterilisering i retorten säkerställer en temperaturjämnhet på ±1 ℃; linjär kontroll bibehåller förpackningens integritet >99%.

Retorten uppfyller FDA:s krav och förlänger hållbarheten till 180 dagar.

Efterbehandling

Högtryckssprutning rengör påsytorna, och den vändbara torken undviker värmeskador via rumstempererat luftflöde. Produktionslinjens automatiska förpackningsmaskin slutför kombinerad förpackning, försegling och etikettering.

II. Tekniska fördelar med kärnutrustning på linjen

Luftblåsande Husker:

<5 % skadefrekvens, 25 % lägre energiförbrukning, bearbetning av 10 000–12 000 kolvar/timme för storskalig produktionslinjeverksamhet.

Trimningsmaskin:

Högprecisionsskärning, kompatibel med skalare och brickor för att skapa en integrerad produktionslinje, hållbar för långvarig användning.

Retort:

Dubbelskiktsdesign möjliggör automatiserad "uppvärmning-sterilisering-kylning" på linjen; snabb temperaturkontroll bevarar majsstrukturen, perfekt för sterilisering av mjukpackade majskolvar.

III. Produktionskapacitet och kvalitetskontroll av linjen

Kapacitetsindikatorer

Konstruerad kapacitet: 4,5 ton/timme (kärnor), 100 ton/dag (22-timmars drift).

Produktionslinjens flexibla design stöder kapacitetsutökning på 30–50 % via parameterjustering eller modultillägg.

Kvalitetskontrollsystem

Råmaterialinspektion: Strikt kontroll av vattenhalt, föroreningsgrad och kärnans integritet; automatisk avvisning av okvalificerade material.

Onlineövervakning: Realtidsspårning av föroreningar efter tröskning (≤0,5 %), fukthalt efter torkning (≤12 %) och noggrannhet i färgsortering (99,9 %) i produktionslinjen.

Inspektion av färdig produkt: Omfattande tester av utseende, mikrobiella indikatorer (totalt antal plattor ≤100 CFU/g) och hållbarhetssimulering för att uppfylla internationella standarder.

IV. Nyckelfärdiga projektfunktioner för hela linjen

Nyckelfärdigt projekt: Omfattar processdesign, val av utrustning, installation och driftsättning, med 3 års garanti och livstids teknisk support.

Grön energibesparing: 85 % vattenåtervinning, 20 % lägre ångförbrukning än traditionella linjer, uppfyller nationella miljöstandarder.

Anpassade lösningar: Produktionslinjens layout anpassas till råmaterialegenskaper, kapacitetsbehov och platsförhållanden, med stöd för 3D-ritningar och energiförbrukningsanalyser.

Om du'Är du intresserad av att lära dig mer om vår ZLPH Retort eller utforska potentiella samarbeten, kontakta oss gärna via e-post på saleshayley@zlphretort.com eller WhatsApp på +86 15315263754.